Содержание статьи:

Что такое вакуумная формовка полимеров

Вакуумная формовка полимеров — это технология, используемая для производства изделий из термопластичных материалов, характеризующаяся воздействием вакуума или пониженного давления воздуха на горячую пластину. Основная идея данного метода заключается в том, что нагретый до определенной температуры пластик, обладая достаточной пластичностью, вытягивается вокруг формующих поверхностей с помощью вакуума, что обеспечивает его равномерное и надежное прилегание к форме.

Этапы процесса вакуумной формовки

- Нагревание полимерного материала: на первом этапе термопласт нагревается до температуры, при которой он становится достаточным образом пластичным, позволяя ему легко изменять свою форму без значительного ухудшения своих физических и механических свойств. Обычно температура нагрева достигает диапазона, при котором материал становится пригодным для формовки.

- Формование: далее полимер помещается на специальную оснастку (вакуумную форму), и на него воздействует вакуум. В результате этого процесса материал активно втягивается в форму, принимая её конфигурацию.

- Охлаждение: после формирования изделие остается на листе формы, где оно охлаждается до температуры, при которой его конфигурация надежно фиксируется, и размеры становятся стабильными. Этот этап крайне важен для обеспечения точности и долговечности готового изделия.

- Снятие изделия: после полного охлаждения и стабилизации изделия оно аккуратно снимается с вакуумной формы. На этом этапе изделие должно сохранять заданные размеры и форму.

- Механическая обработка: завершает процесс механическая обработка отформованного изделия, которая включает обрезку кромок и устранение излишков материала, что обеспечивает изысканный и законченный вид продукта.

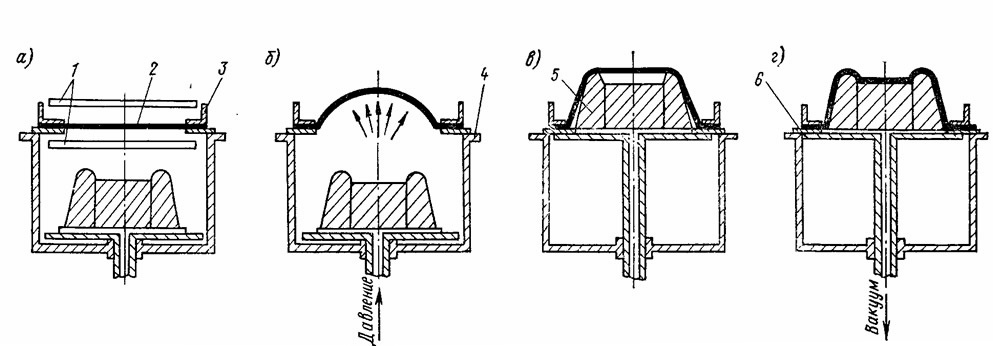

Принципиальная схема процесса изготовления изделия методом вакуумформования:

а — разогрев термопластового листа; б — предварительная вытяжка материала; в — подъем рабочего стола с формой; г — оформление заготовки в изделие

1 — электронагревательные элементы; 2 — лист-заготовка; 3 — прижимная рама; 4 — герметизированная камера; 5 — форма; 6 — рабочий стол вакуум-формовочной машины

Вакуумная формовка широко используется для серийного производства объёмных пластиковых изделий, таких как упаковка, бытовые товары, элементы интерьера, а также в различных отраслях промышленности, включая автомобильную и медицинскую. Тем не менее, этот метод также может применяться в случаях единичных тиражей, предоставляя разработчикам гибкость в производственных процессах.

Основными материалами, используемыми в технологии вакуумного формования, являются акрил, полистирол, АБС-пластик, ПВХ и ПЭТ. Каждый из этих полимеров обладает уникальными характеристиками, что позволяет выбрать оптимальный материал для конкретной задачи. Вакуумная формовка, благодаря своей универсальности и экономичности, продолжает оставаться одним из самых популярных методов обработки пластмасс.

Интервалы температур эксплуатации полимеров

| Полимер | Рекомендуемый интервал рабочих температур эксплуатации, °С | Температура плавления °С | |

| Нижние значения | Верхние значения | ||

| Полиэтилен (ПНД) | −120 — −45 | 60 — 70 | 100 — 108 |

| Полиэтилен (ПВД) | −150 — −60 | 70 — 80 | 120 — 135 |

| Полипропилен |

−50 — −5 |

95 — 110 | 160 — 168 |

| Поливинилхлорид (ПВХ) | −20 — −10 | 60 — 85 |

|

| Полистирол | −40 | 65 — 70 | 160 — 175 |

| Поликарбонат | −120 | 115 — 135 | 220 — 240 |

| Полиэтилентерефталат (ПЭТ) | −60 |

150 — 160 |

250 — 265 |

Устройство вакуум-формовочного станка

Вакуумно-формовочный станок состоит из нескольких ключевых элементов:

- Вентиляторный блок играет важную роль в обеспечении равномерного нагрева заготовки, подаваемой в станок, а затем способствует ее охлаждению.

- Вакуумный насос предназначен для снижения давления между пресс-формой и пластиковой заготовкой до точно заданных значений.

- Специальная прижимная рама формовочного станка обеспечивает точность геометрических размеров заготовки. Некоторые модели станков дополнительно оснащены растягивающим устройством, которое позволяет изменять размер пластиковой заготовки в нагретом состоянии.

- Наиболее важным элементом станка являются нагревательные элементы, которые обеспечивают нагрев полимерной заготовки до необходимых температур. Станок для формовки также должен поддерживать стабильность этой температуры в процессе работы.

Нагревательные элементы для вакуум-формовочного оборудования

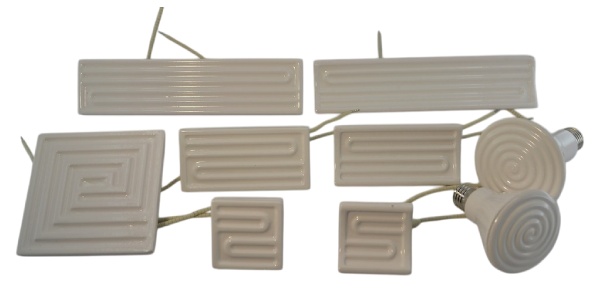

Инфракрасные керамические панели для вакуумформовочных машин

Инфракрасные керамические панели вырабатывают излучение с длиной волн от 3 до 6 микрометров, что делает их эффективным решением для предварительной обработки полимерных материалов в процессе вакуумного формования. Данная длина волны является оптимальной для подогрева материалов, и даже без использования отражателя, эти устройства способны генерировать рассеянное тепло. Однако стоит отметить их недостаток: излучаемые волны не проникают на достаточную глубину в заготовку, что приводит к неравномерному прогреву материала.

Дополнительные недостатки керамических инфракрасных нагревателей заключаются в большом потреблении электроэнергии и высокой инертности нагревателя, что значительно увеличивает время, необходимое для перенастройки и выхода на рабочую температуру. Несмотря на потенциальные преимущества и возможности для выполнения различных задач, использование инфракрасных керамических нагревателей в долгосрочных рабочих циклах для обработки толстостенных изделий не является экономически целесообразным.

Инфракрасные керамические панели для вакуумформовочных машин

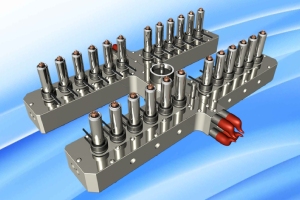

Трубчатые электронагреватели для вакуумформовочных машин

Трубчатые электронагреватели представляют собой устройства открытого типа, которые вырабатывают тепловые волны длиной более 6 микрометров. Этот параметр значительно превышает необходимый уровень, что может привести к перегреву полимерного листа. Тепло, вырабатываемое трубчатыми нагревателями, распределяется по поверхности материала неэффективно из-за отсутствия рассеивателя в их конструкции, что может создать дополнительные проблемы в процессе формовки.

Кроме того, трубчатые электронагреватели считаются небезопасными для использования на вакуумформовочных станках, так как их эксплуатация может быть затруднена в силу высокой температуры и отсутствия защитных механизмов. Это также увеличивает риски перегрева и может привести к повреждению как самого нагревателя, так и обрабатываемого материала. Поэтому для вакуумной формовки важно учитывать эти аспекты и выбирать более безопасные и экономически обоснованные решения для нагрева. Бесспорным преимуществом трубчатых нагревателей является их приемлемая стоимость.

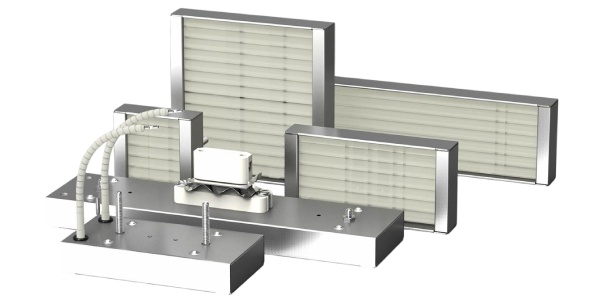

Инфракрасные кварцевые излучатели для вакуумформовочных машин

Инфракрасные кварцевые нагреватели имеют оптимальный набор характеристик для работы в вакуумформовочных машинах. Они излучают волны в диапазоне от 1,6 до 4 микрометров, что является наилучшим вариантом для нагрева листовых полимеров. Эти обогреватели достигают рабочей температуры всего за несколько минут, а при изменении настроек быстро адаптируются к новым параметрам. Кроме того, они хорошо отводят тепло и могут долго находиться в режиме ожидания без перегрева.

Инфракрасные кварцевые излучатели для вакуумформовочных машин

Плюсы и минусы использования вакуум-формовочного оборудования

Плюсы:

- Низкая стоимость технологии позволяет более мелким производителям легко входить в рынок и конкурировать с крупными игроками.

- Высокая скорость производства значительно увеличивает объем выпускаемой продукции за короткое время, что способствует повышению общей производительности предприятия.

- Востребованность продукции на рынке обеспечивает стабильный спрос, что способствует постоянному росту бизнеса.

- Высокая эффективность процесса формирования позволяет оптимизировать затраты и ресурсы, тем самым увеличивая прибыльность производства.

Минусы:

- Вредные пары, выделяющиеся при нагревании пластика, могут негативно сказываться на здоровье работников, если не предусмотрены соответствующие системы вентиляции и фильтрации.

- Ограничение по толщине материалов в 10 мм может ограничивать возможности производства, особенно если требуется использовать более толстые заготовки.

- Простота геометрии выпускаемых форм может снижать инновационность продукции и ограничивать дизайнерские возможности, что делает продукцию менее привлекательной для потребителей.

Итог

Вакуумная формовка полимеров представляет собой уникальную и эффективную технологию, которую активно используют в различных отраслях. Правильно подобранные нагревательные элементы играют ключевую роль в процессе, обеспечивая качественное и равномерное нагревание полимерных материалов. Каждый из типов нагревателей имеет свои преимущества и недостатки, что требует внимательного подхода к выбору оборудования в зависимости от специфики производства. Необходимо учитывать их особенности и влияние на результат, чтобы достичь максимальной эффективности и качества готовой продукции.

Таким образом, успешная реализация вакуумной формовки зависит не только от мастерства операторов и качества полимеров, но и от технического оснащения, что в конечном итоге определяет конкурентоспособность производителей на рынке. Внимание к деталям и новаторский подход обеспечивают успех в этой динамичной сфере.

индивидуальному заказу

производства 12 месяцев

Доставка от 1 дня!

Рассказываем об устройстве термопластавтоматов и литьевых машин. Из каких циклов состоит литье из пластика под давлением? Какие нагревательные элементы используются в разных узлах? По каким критериям подбирать нагреватель для своей литьевой линии? Ответы на эти и другие вопросы вы найдете в этой статье.